Нова заміна керамічному волокну для застосування в металургії (до 1430 °C), що не підпадає під екологічне регулювання

Протягом декількох останніх десятиліть вогнетривке керамічне волокно (RCF/ВКВ), також відоме як алюмосилікатна вата (ASW/АСВ), вважається найсучаснішим матеріалом для футерування термічних, гартівних, нагрівальних печей в металургії. Це в значній мірі пов'язано з його чудовими властивостями, які включають низьку теплопровідність і масу, малу щільність і простоту установки, забезпечуючи високу адаптивну систему ізоляції.

Через підтверджені проблеми з азбестом волокнисті матеріали були піддані ретельній перевірці, а вироби з вогнетривкого керамічного волокна отримали високий пріоритет, оскільки вони використовувалися в багатьох сферах, в яких використовувався азбест. Після численних досліджень вироби з вогнетривкого керамічного волокна були класифіковані в Європі як канцероген категорії 1b, і тепер вони вважаються особливо небезпечною речовиною (SVHC) відповідно до регламенту ЄС про хімічні речовини і їх безпечне використання (REACH).

У 1990-х роках на ринку з'явилася альтернатива з введенням першого покоління біорозчинних лужноземельних силікатів (AES/ЛЗС), які мають низьку здатність накопичуватися в організмі. Однак було встановлено, що AES мають експлуатаційні обмеження при низьких температурах (спочатку близько 1000 °C) і низьку стійкість до забруднень (хімічної дії), особливо до лугів, що обмежувало їх потенційне використання в багатьох областях застосування, особливо в металургії.

Надалі на ринку з'явилися поліпшені волокна AES/ЛЗС, з більш високою межею застосування до 1150 °C, але всі волокна AES/ЛЗС як і раніше мали таку проблему, як погана стійкість до забруднення. Виробничий відділ компанії Morgan Advanced Materials продовжує працювати над біорозчинною волокнистою ізоляцією з низькою здатністю накопичення в організмі і розширює свій асортимент продукції, впроваджуючи нове високотемпературне волокно під назвою Superwool® XT. Його температурний клас сягає 1450 °C і воно має порівняно кращу стійкість до забруднення, ніж RCF/ВКВ. Superwool® XT був протестований в польових умовах з використанням модулів в штовхальних печах, що працюють при температурі 1280 °C в компанії Dillinger, розташованій в місті Діллінген (Саар) в Німеччині. В результаті використання Superwool® XT продемонстрував відмінну продуктивність в суворих умовах.

1. Введення

Підпадаючи під 1b категорію по канцерогенності, відповідно до Директиви ЄС (2004/37/EC) про захист працівників від ризиків, пов'язаних з ураженням канцерогенами або мутагенами на роботі, вироби з вогнетривкого керамічного волокна в даний час є предметом дискусії. В ЄС пропонують обмежити гранично допустимий вплив від 1 до 0,3 волокна/мл, і до сих пір RCF/ВКВ залишається в списку особливо небезпечних речовин відповідно до регламенту ЄС про хімічні речовини і їх безпечне використання (1907/2006/EC). Інші країни, включаючи Японію, Австралію, Південну Корею і Бразилію, також продовжують розглядати питання про регулювання використання RCF/ВКВ. Ці країни або прийняли документ в запропонованому вигляді, або внесли свої поправки щодо регулювання і контролю RCF/ВКВ. Наприклад, Японія ввела суворий контроль на робочих місцях, згідно з яким користувачі повинні продемонструвати відповідність гранично допустимому впливу в межах 0,3 волокна/мл, а також надати працівникам додаткові місця для гігієни, поділ робочих зон для використання RCF/ВКВ і впровадити програму спостереження за здоров'ям працівників. Ці нововведення посилюють тиск на міжнародних користувачів RCF/ВКВ і змушують їх шукати альтернативу, де це можливо.

Європа залишається єдиною територією, де діє регулювання, і надається можливим використання штучних силікатних волокон (MMVF), що містять більше 18% оксиду лужноземельного металу [1]. Біопроби показали їх низьку здатність накопичуватися в організмі та/або відсутність патогенності. Інші країни використовують масу доказів при оцінці MMVF. Всі волокна Superwool® не підпадають під класифікацію не тільки в Європі, а й по всьому світу [2].

Superwool® XT розроблено, як волокно, яке здатне замінити Cerachem®, оскільки має низьку здатність накопичення в організмі і з температурним класом 1450 °C. Воно має менше 18% оксидів лужних металів, пройшло тестування і підтвердило відповідність протоколу ЄС ECB/TM/27 (версія 7). Це волокно зроблено на основі алюмосилікату калію, температура плавлення якого перевищує 1650 °C. Починаючи з 2015 року, в багатьох областях застосування ведеться серія випробувань клієнтами. Великі внутрішні тестування волокон показали, що після випалу при температурах від 900-1400 °С, вони не набувають форм кристалічного діоксиду кремнію навіть через рік під впливом температури. Його фізичні властивості, як мата та модуля, дуже схожі на RCF/ВКВ та інші волокна AES. Superwool® XT також володіє унікальними динамічними характеристиками, такими як вищий коефіцієнт теплового розширення, які приносять свою вигоду. Воно має невелике розширення при нагріванні до високих температур, тим самим надаючи протидію незворотній усадці. Все усадкові щілини між модулями закриваються, коли піч нагрівається. Це означає, що немає необхідності заповнювати проміжки усадки, як це зазвичай буває, при установці RCF/ВКВ незабаром після введення в експлуатацію. Superwool® XT також більш стійкий до впливу багатьох забруднюючих речовин (особливо лугів), ніж RCF/ВКВ при високих температурах, в результаті чого ми отримуємо більш надійне футерування печі (дивіться більш докладний опис нижче).

2. Стійкість до хімічної дії

Стійкість до забруднення під впливом високих температур є дуже важливою властивістю для волокнистої ізоляції, особливо коли вона встановлюється і використовується у вигляді модулів або матів. Таким чином, ізоляція має відносно велику площу поверхні в порівнянні з цеглою і монолітами, а її структура легко проникна для забруднюючих речовин, які містяться в атмосфері печі. Це робить волокнисту ізоляцію особливо вразливою до хімічного впливу. Важливо мати можливість оцінити, наскільки стійкий будь-який новий склад волокна до забруднюючих речовин і розуміти, які забруднюючі речовини є проблемою, ще до їх установки замовнику. Виробничий відділ компанії Morgan Advanced Materials використовував метод на основі тестування, яке використовувалося при виробництві полікристалічного волокна (PCW/ПКВ). При цьому тестуванні пробірку занурюють у воду, що містить 3% забруднюючої речовини у вигляді розчинній у воді солі (наприклад, нітрату, хлориду, карбонату). Потім його висушують при 110 °С, щоб витягти забруднюючу речовину, яка становить приблизно 10% від маси. Це еквівалентно приблизно 2-10 рокам впливу в сильно забрудненої печі (таблиця 1).

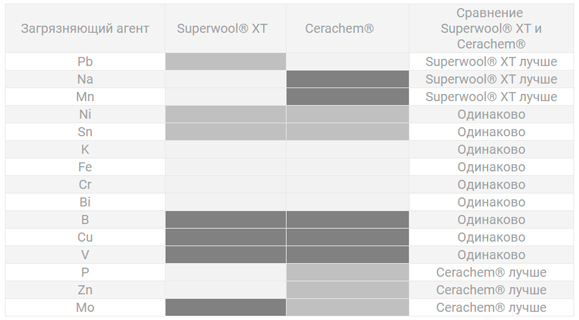

Таблиця 1. Стійкість до забруднення Superwool® XT в порівнянні з Cerachem® при 1300 °C/24 год

Потім зразок мата тестується на лінійну усадку при класифікаційній і безперервній температурі використання і проводиться аналіз лінійної усадки зразка і усадки по товщині (> 4% лінійної та/або > 10% по товщині є незадовільним) і кристалізації (оцінюють можливість працювати з матом, не пошкоджуючи його).

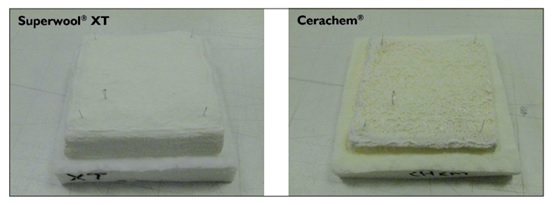

Малюнок 1. Випробування на забруднення натрієм при 1300 °C/24 години

Типовий результат тестування на вплив натрієм показаний на малюнку 1, де порівнюється Superwool® XT і Cerachem®. Superwool® XT був протестований проти ряду забруднюючих речовин, включаючи натрій, калій, бор, залізо та багато інших. Було виявлено, що Superwool® XT має аналогічні властивості або навіть кращі ніж Cerachem® в 12 з 15 випадків, протестованих з різними забруднюючими речовинами. У таблиці 1 показано різницю між Superwool® XT і Cerachem® при взаємодії з забруднюючими речовинами. Дослідження проводилося при температурі 1300 °C - гранична температура безперервного використання для цих двох типів волокон.

3 Промислове застосування

Як уже згадувалося, нові правила EHS/ЕЗБ змушують споживачів і монтажників шукати альтернативу для RCF/ВКВ [3]. Хоча ізоляційна вогнетривка цегла (IFB) або моноліти дуже часто не відповідають вимогам по гнучкості ізоляції при застосуванні їх в промисловості. Проекти, які передбачають використання PCW/ПКВ, часто обмежені по бюджету проекту, оскільки ціна на PCW/ПКВ, як відомо, знаходиться в межах 5-10 разів вище, ніж на RCF/ВКВ. Що стосується обмеженої експлуатаційної гнучкості печі (тривалості циклів нагрівання, гарячого завантаження і термостійкості футерування), то в минулому комбінація RCF/ВКВ та PCW/ПКВ часто використовувалася для того, щоб компенсувати температурні обмеження і стійкість до забруднення, якими володіє RCF/ВКВ. Ці комбіновані модулі, що складаються з PCW/ПКВ як переднього шару та RCF/ВКВ в якості допоміжного шару, широко використовуються замість повноцінних модулів PCW/ПКВ, щоб підтримувати витрати операторів, які обслуговують печі, на прийнятному рівні. Навіть беручи до уваги правила EHS/ЕЗБ, сьогодні це не часто використовується, тому що під час установки і демонтажу велика кількість волокон RCF/ВКВ потрапляє в навколишнє середовище.

Комбіновані модулі, що складаються з PCW/ПКВ і доступних типів волокон AES/ЛЗС, були визнані непридатними через хімічну перехресну реакцію між цими матеріалами, що призвело до збоїв при футерування.

3.1 Промислове польове випробування компанією Dillinger

Металургійний комбінат Dillinger, розташований в місті Діллінген, Німеччина, спеціалізується на випуску товстолистового прокату. Продуктивність становить близько 1,9 млн. тон на рік. Повторний нагрів здійснюється в трьох печах штовхального типу з монолітного футерування. Оскільки Dillinger також виробляє спеціальні марки і розміри сталі, на комбінаті встановлено три додаткові подібні печі для повторного нагріву заготовок, які використовуються як печі періодичної дії при великому завантаженні основних печей або під час їх холодного простою. Ці печі були побудовані протягом кількох років ще на початку 2000-х років. Оригінальне футерування було виконане з модулів Cerachem® з монолітними заслінками і монолітним пальниковим камінням.

Зазвичай печі працюють при номінальній температурі від 1250 до 1300 °С, коксовий газ використовується в якості основного палива. Регулярно проводиться гаряче завантаження печей. Охолодження проводиться тільки через технічне обслуговування, кожні кілька тижнів, коли в цьому є необхідність.

Процес завантаження печей, а також подача і транспортування слябів, робота штовхальних печей в безпосередній близькості дають високе механічне навантаження на футерування.

Серйозною проблемою є наявність декількох домішок в атмосфері цих печей, зокрема лугів (натрію і калію), а також заліза і хрому, які надходять з залишкових порошків для лиття, що прилипають до злитків, а також до самої сталі. Ці домішки потрапляють на гарячу сторону футерування і призводять згодом до збільшення усадки і зміцнення/ущільнення лицьової поверхні модуля. Потім він піддається термічному удару, розтріскуванню і відшаровуванню.

Таблиця 2. Хімічний склад Cerachem®

| Вага (%) | Стандартна | Після 4 років |

| Na2O | 36,3 | |

| Al2O3 | 36,3 | 16,2 |

| SiO2 | 49,3 | 54 |

| SO3 | 1,8 | |

| K2O | 1,4 | |

| Fe2O3 | 4,1 | |

| ZrO2 | 14,8 | 15,2 |

У таблиці 2 показано порівняння хімічного складу двох модулів: один - в такому вигляді, як він стандартно поставляється, а другий використовувався протягом чотирьох років в човниковій печі компанії Dillinger.

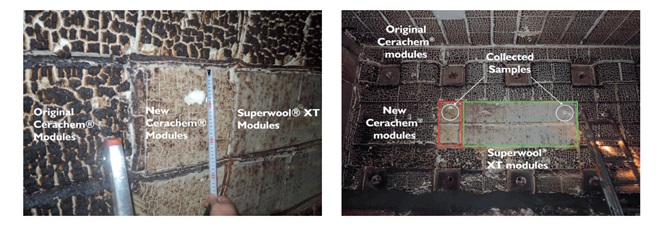

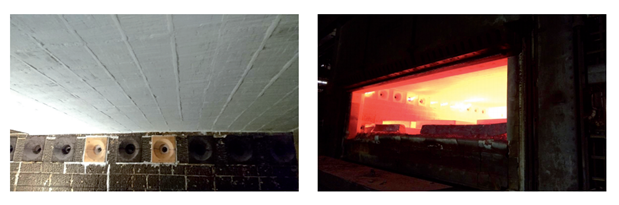

Малюнок 2. Типовий зовнішній вигляд футерування після декількох років роботи (тут човникова піч № 1)

Малюнок 3. Готова ділянка для тестування, футерована модулями Superwool® XT

На малюнку 2 показаний зовнішній вигляд футерування після декількох років експлуатації. Очевидно, що були проведені капітальні ремонтні роботи, включаючи заміну модулів і заповнення зазорів. Висока усадка, що призводить до відкритих зазорів, також призводить до нестійкості системи кріплення модулів, оскільки остання піддається впливу більш високих температур, ніж допустимо.

3.1.1 Первинне тестування можливості застосування на боковій стінці човникової печі № 2

Компанія Dillinger була однією з перших, хто вибрав Superwool® XT для тестування на своїх печах. Було прийнято рішення почати з невеликої ділянки стіни в човникової печі № 2, де ризик виникнення будь-яких проблем, викликаних простоєм, вважався незначним.

Два ряди з п'яти модулів Superwool® XT, з анкерами типу T, були встановлені з 1 модулем Cerachem®, з анкером типу Y на кінці кожного ряду, для порівняння результатів. На малюнку 3 показано, що через високу усадку навколишнього існуючого футерування виникала необхідність заповнити великі усадкові щілини декількома шарами з PCW матів. У проміжку між двома рядами був встановлений один шар мата PCW. Було встановлено, що через два місяці після випалу усадка модулів становила приблизно 1,3%. При подальшому огляді після шести місяців після випалу було визначено, що усадка Superwool® XT збільшилася до 4%, в той час як Cerachem® продемонструвала усадку на 5,7% на цій стадії. Ще одна помітна різниця в зовнішньому вигляді стала очевидною на цьому етапі: на малюнку 4 показана поверхня обох матеріалів. Незважаючи на те, що поверхня Cerachem® значно затверділа, утворюючи великі тріщини на поверхні, зовнішній вигляд Superwool® XT був зовсім іншим, поверхня залишалася м'якою і частково пружною, без тріщин. Було також очевидно, що Superwool® XT не поглинає велику кількість забруднюючих речовин з простору печі, а колір модуля від незначного поглинання заліза має світло-сірий колір, на відміну від модулів Cerachem®, які швидко стали темно-коричневими і врешті-решт почорніли, як і інші модулі Cerachem® в футруванні печі. На малюнку 5 показаний такий стан на даному етапі. Помітні ушкодження, обумовлені демонтажем зразків для цілей лабораторного тестування, не вказують на низьку продуктивність будь-якого з тестованих матеріалів.

Малюнок 4. Поверхня Cerachem® (зліва) і Superwool® XT (праворуч) після 6 місяців експлуатації

Малюнок 5. Загальний вигляд після шести місяців служби

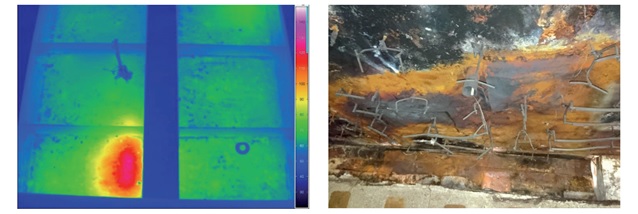

Малюнок 6. Тепловізійне обстеження зводу човникової печі № 3

Малюнок 7. Приклад пошкодженого сталевого корпусу, в результаті якого виникла необхідність замінити деталі

3.1.2 Установка половини зводу човникової печі № 3 в компанії Dillinger

Грунтуючись на позитивному досвіді установки Superwool® XT на боковій стінці човникової печі № 2, в компанії Dillinger вирішили переробити половину зводу човникової печі № 3, використовуючи недавно розроблені Superwool® XT.

Старе футерування було демонтоване, упаковане в мішки і утилізоване як небезпечні відходи - що на сьогодні стає все більш важливим питанням, враховуючи вартість утилізації. Оскільки RCF/ВКВ сприяє утворенню злоякісних пухлин, необхідно вжити спеціальних заходів, наприклад, накрити всю піч під час проведення установки і демонтажу, для того щоб запобігти попаданню волокон RCF/ВКВ в навколишнє робоче середовище. Необхідно щодня проводити спеціалізовану утилізацію, як старої підкладки, так і всього захисного одягу. Створення чорно-білих зон для робітників також може бути необхідним для того, щоб запобігти перетину матеріалів на загальному робочому місці. Це легко може коштувати компанії кілька тисяч євро. Раніше таке забезпечення печі, з футеровкою RCF/ВКВ, не вважалося витратним, але, безумовно, це необхідно враховувати зараз. Через високу усадки модулів Cerachem®, в результаті якої утворюються відкриті щілини між модулями, навіть коли піч нагрівається, сталевий каркас поступово стає пошкодженим і з часом потрібна заміна у багатьох зонах. Звід, як правило, найбільш розпечена зона печі і найбільш схильна до термічних ушкоджень. Гарячі точки були виявлені за допомогою тепловізійного обстеження зводу печі (приклад показаний на малюнку 6). Пошкодження сталевого корпусу показано на малюнку 7.

Вогнетривке футерування сконструйоване з використанням теплоізоляційного шару плити та мата (з більш низьким температурним класом), тобто шару 1 мм × 25 мм, і з модулями товщиною 250 мм, зроблених з Superwool® XT в якості гарячої сторони футерування. Між кожним шаром модулів встановлюється простий шар з PCW матів, щоб уникнути відкритих зазорів через усадку. Стан печі після повторного футерування до введення її в експлуатацію показано на малюнку 8.

Малюнок 8. Готовий звід, модулі Superwool® XT з шаром з PCW матів

Малюнок 9. Піч № 3 в обслуговуванні при температурі 1 280 °C

Малюнок 10. Зовнішній вигляд після 6 місяців експлуатації

При максимальній температурі піч показує помітні гарячі точки над пальниками, як це видно на малюнку 9. Після закінчення 6 місяців служби була проведена перша перевірка цієї другої установки. Нове футерування було в хорошому стані і на будь-якому етапі до цих пір не було потрібно додаткового заповнення зазорів. Ця друга установка Superwool® XT працює вже 10 місяців. На малюнку 10 показаний хороший зовнішній вигляд зводу після шести місяців експлуатації.

4. Висновки та перспективи на майбутнє

Представлені тут результати показали, що в даний час існує високотемпературна волокниста альтернатива RCF/ВКВ, яка не підпадає під екологічне регулювання, а використання останнього розглядається як все більш проблематичне через питання з екологією, здоров'ям і безпекою. Тепер компанія Dillinger вирішила повністю переключитися на новий клас Superwool® XT, через не підпадання під екологічне регулювання і чудову стійкисть до хімічного впливу і усадки в порівнянні з RCF/ВКВ. Тому керівники відділів з технічного обслуговування вогнетривів в компанії Dillinger дуже раді надати їх EHS/ЕЗБ відділу гідну альтернативу, яка дозволить знизити ризик для працівників, а також витрати на установку, аварійно-рятувальні роботи та утилізацію.

Подальші позитивні результати були отримані в інших областях, таких як нафтохімічна промисловість. Були проведені успішні випробування на пізніх етапах численними фахівцями з установки і демонтажу. Superwool® XT допоможе замовникам задовольняти вимоги щодо заміни (наприклад, правила ЄС 619: Замінюють матеріали для алюмосиликатного волокна).

Крім того, падіння продуктивності, очікуване від волокон з низькою здатністю накопичення в організмі, поки не спостерігалося. Навпаки, було показано, що матеріал набагато перевершує існуючі RCF/ВКВ в середовищах з високим рівнем забруднення.

Посилання:

[1] Регламент (ЄС) № 1272/2008 Європейського парламенту і Ради від 16 грудня 2008 року про класифікацію, маркування та упакування речовин і сумішей

[2] Продукти Superwool повністю заповнені по узгодженій класифікації та маркуванню, написаній CLP під номером 6500160002

[3] Alexander, I.C.; Jubb, G.: Розробка розчинного високотемпературного волокна. Glastechn. Ber. 70

Всесвітній форум вогнетривів 9 (2017)

Пітер Ермтрад, Гері Юбб, Нікола Робінсон